一、 固态电池简介

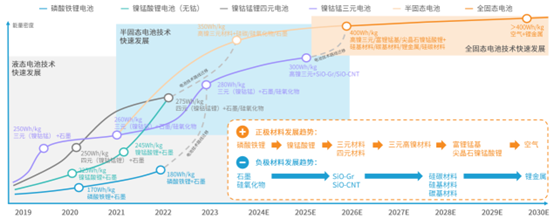

1. 电池技术发展路径

1958年,锂金属因低比重、低电势、高质量能量密度的特性被引入电池材料。锂电池发展早期以锂金属电池为研究对象,1980年代末实现Li/Mo2锂金属电池的首次商用。但在1989年,Li/Mo2电池因严重的锂枝晶问题起火引发了电池安全性恐慌,锂金属二次电池发展陷入停滞。

1980年,锂离子电池模型认为可采用含锂离子的嵌入式材料替代锂金属,同时嵌入式正负极材料的突破进一步验证了锂离子模型的商业化可能,加之电解液体系发展相对成熟,1991年索尼首次实现锂离子电池商业化。液态锂离子电池在消费电池和新能源电池的浪潮中率先在产业界爆发。

固态电池目前仍处于理论研究和材料体系发展阶段。1978年开始固态电解质的研究,1999年松下等企业少量商用聚合物固态电池和凝胶半固态电池。直至2011年,科研发现硫化物固态电解质离子电导率达到优于电解液的12mS/cm,固态锂电池开始得到产业更广泛的关注。

资源来源:东京工业大学、亿欧智库

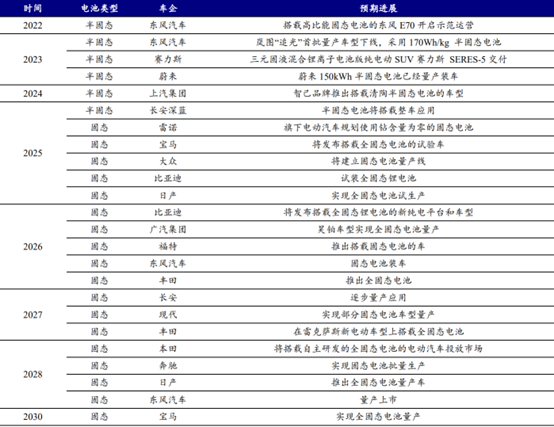

中国固态电池装车进展

资源来源:开源证券

2. 固态电池

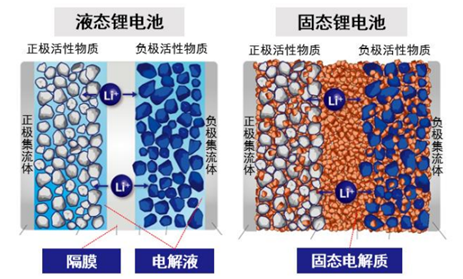

固态电池与锂离子液态电池原理上均通过正负极之间锂离子的嵌入和脱嵌来实现电能的存储和释放,二者的关键区别在于固态电池的电解质材料。传统锂电池主要由正极材料、负极材料、隔膜和电解液四大部分组成。其中正、负极材料决定了电池的容量,隔膜用于隔离正负极,同时允许离子通过,电解液则是连接正负极的介质,充当锂离子传输的媒介。固态电池是使用固体电解质来替代传统锂离子电池的电解液和隔膜,实现离子传输和电荷储存不同于锂离子电池中的液态电解质,固态电池采用的是固态电解质。

资源来源:Maxell、五矿证券

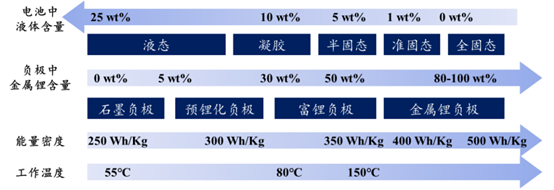

3. 电池类型对比

传统液态电池的主要问题在于:1)能量密度较低:液态电池难以突破350Wh/kg的极限,目前磷酸铁锂电池的能量密度在200Wh/kg以下,三元锂电池的能量密度在200-300Wh/kg之间,限制场景的应用;2)液态电解质易燃易爆:液态电解质中的有机溶剂具有易燃性、高腐蚀性,在过度充电、内部短路等异常时电解液发热,有自燃甚至爆炸的危险;3)低温衰减:在低温条件下,电解液的粘度增加降低锂离子的迁移速率,同时电解液的电导率也会随着温度的降低而显著下降。

固态锂电池相比液态锂电池的优势在于:1)能量密度高:固态锂电池可匹配高电压材料可达500Wh/kg以上;2)轻量化:在液态锂离子电池中,隔膜与电解液合计占电池近40%的体积、25%的质量,用固态电解质取代后能降低电池厚度、提高体积利用率;3)安全性更高:固态锂电池从根本上避免了易燃易爆的安全风险,固态电解质的热失控起始温度较高,多在200-600℃,部分可达1800℃,显著高于液态电池的200℃热失控温度。固态电解质优异的机械强度有益于抑制锂枝晶生长,工作温度范围为-30°C~100°C宽温域,不易凝固、不易气化,而液体电解质存在电解液腐蚀、泄漏或引起内部短路的情况。

资源来源:《硫化物全固态电池的研究及应用》(张卓然等)、开源证券研究所

二、 固态电池技术路径

1. 电解质

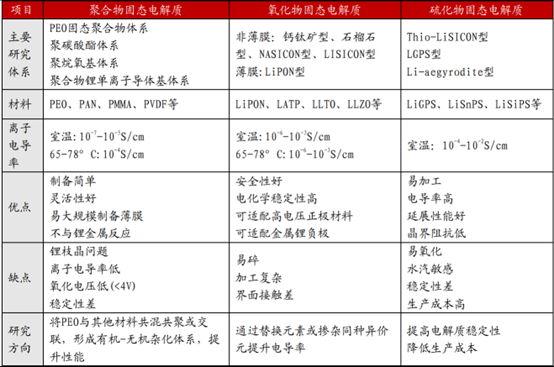

理想固态电解质应满足以下要求:1)具备较高的锂离子电导率,室温下>10^(-3)S/cm;2)电子电导率<10^(-5)S/cm;3)合适且宽的电化学窗口;4)与电极材料兼容性好,界面阻抗低;5)高机械强度,可物理上抑制锂枝晶的刺穿;6)无毒、不易燃,安全性高;7)成本价,制备简单。目前固态电池主要分为氧化物固态电解质、硫化物固态电解质、聚合物固态电解质三大主流技术路线。

I.氧化物

氧化物电解质包括晶态和玻璃态两类。NASICON型、钙钛矿型、石榴石型以及LiSICON型等电解质属于晶态电解质,而应用在薄膜电池中的LiPON型电解质属于玻璃态电解质。氧化物电解质热稳定性好、电化学窗口宽,综合性能较好,是目前进展较快方向,但氧化物电解质具有易碎、加工复杂、界面接触差、离子电导率一般等关键问题,目前主要研究方向是通过替换元素或掺杂同种异价元素来提升电导率和稳定性。

各方面的性能表现较为均衡,目前技术已相对成熟,但制备成本较高,成本优化后,将具有较好的发展潜力。目前国内众多头部固态电池公司,如北京卫蓝、江苏清陶、台湾辉能,都是以氧化物材料为基础的固液混合技术路线为主。

II.硫化物

硫化物电解质包括玻璃及玻璃陶瓷态电解质和晶态电解质等。硫化物电解质离子电导率高,发展潜力大,可以通过掺杂、包覆提高稳定性,但硫化物电解质制备成本高、稳定性差,目前主要研究方向是提高电解质稳定性及降低生产成本。

硫化物电解质的电导率较高,性能表现最优异,商业化潜力大,但产业化研究难度也最大,目前技术尚不成熟。硫化物体系的主要参与企业和机构主要集中在日韩及美国,国内企业以宁德时代、比亚迪为代表。

III. 聚合物

聚合物电解质是由聚合物基体和锂盐共同组成,锂盐包括LiPF6、LiClO4和LiAsF4等,基体包括聚环氧丙烷(PPO)、聚偏氯乙烯(PVDC)、聚环氧乙烷(PEO)、聚丙烯腈(PAN)、聚偏氟乙烯(PVDF)等。聚合物安全性能好、容易制备、机械性能好。聚合物电解质离子电导率偏低,目前主要通过加入固体塑化剂、陶瓷颗粒等填料或与其他聚合物单体共聚等方式,提高材料的力学性能、化学稳定性,以及离子电导率。

聚合物路线起步时间较早,目前已经实现小规模量产,技术水平较成熟,但技术上限突破难度很大。受制于电导率低、性能上限等问题,产业尚未快速形成规模化,技术有待提升。聚合物路线目前在半固态电池中已有应用,主要参与企业和机构集中在欧美国家。

资源来源:能源电力说,万联证券研究所

2. 正极材料

半固态电池正极从高镍升级到了高镍+高电压、富锂锰基等正极,未来全固态电池或将使用超高镍、镍锰酸锂、富锂锰基等正极材料。目前,固态电池正极材料以高镍三元体系为主,富锂锰基材料结构稳定性仍需改善,仍处于研究阶段,具有较高的能量密度以及较低的单位成本,被认为是未来最具前景的锂离子电池正极材料之一。

I.高镍三元正极材料(NCM):高镍三元材料具有高比容量和较低成本特点,是目前传统锂电池和固态电池正极材料体系的主要迭代方向。在材料特性上,高镍三元正极材料通过增加镍的含量,可以显著提高电池的能量密度,然而,高镍材料存在循环稳定性和安全性等方面问题。

II.镍锰酸锂(LNM):镍锰酸锂是一种具有高工作电压和良好循环稳定性的正极材料。其高工作电压可以达到4.7V,能够提高电池的整体的能量密度,但镍锰酸锂存在导电性较差的问题。

III.富锂锰基正极材料(LMR):富锂锰基正极材料具有高比容量、高工作 电压和低成本等优点,综合性能优异,被认为是下一代正极材料的重要方向。其比容量能够达到250-300mAh/g,与高镍三元相比有明显提升。然而,富锂锰基材料存在首次充放电效率低和循环稳定性差的问题。

3. 负极材料

固态电池负极材料主要有金属锂负极、碳族负极、硅基负极三类。

I.金属锂具备高容量和低电位的优点,是全固态电池负极材料的终极目标。但金属锂在充放电过程中容易形成锂枝晶,影响循环稳定性,容易导致电池短路和安全隐患,限制了产业化应用。目前研究方向主要是通过在锂金属表面引入纳米涂层或改性、将锂金属与某些合金材料(如硅、锡等)结合等方式来改善锂金属与电解质之间的界面稳定性,减少锂枝晶的形成。

II.碳族负极材料包括碳基、硅基和锡基材料。其中,碳基材料以石墨类材料为典型代表,具有价格低、循环稳定性好、安全性高等优点,然而其理论比容量较低,极限在400mAh/g左右,目前实际应用己经基本达到理论极限,可开发空间不大。

硅基负极材料,例如Si-C复合材料,是目前负极材料发展的重要方向之一,其比容量高,理论比容量高达4000mAh/g,将近碳基材料的10倍。但是硅基材料在充放电过程中存在体积膨胀问题,导致其循环性能差,目前主要研究方向为通过纳米化、复合化和表面改性等技术手段,改善其循环稳定性和倍率性能。

III.氧化物负极材料主要包括金属氧化物、金属基复合氧化物和其他氧化物。典型的氧化 负极材料包括Al2O3、Cu2O、SiOx、Ga2O3、Sb2O5、BiO5等。氧化物负极材料均具有较高 的理论比容量,然而在从氧化物中置换金属单质的过程中,大量的Li被消耗,造成巨 大的容量损失,并且循环过程中伴随着巨大的体积变化,造成电池的失效,通过与碳 基材料的复合可以改善这一问题。

三、 固态电池主要挑战

1. 界面

全固态电池是用固态电解质对电解液完全替代,正负极与电解质界面由“固-液”的软接触变为“固-固”的硬接触。界面问题的存在会导致:1)界面电阻高,倍率性能差;2)界面应力问题,循环性能差;3)电解质与电极的副反应问题,循环受影响。界面问题也为全固态的量产制造带来全新挑战。

2. 离子电导率相对较低

固态电解质离子电导率低于液态电解质。离子电导率影响到电解质的电化学性能和电化学反应速率,对电池的充放电性能有关键影响。与液态电解质不同,固态电解质中离子间相工作用力强,其离子迁移能垒是液体的10倍以上、离子电导率低。在目前主要的三大固态电解质中,常见的氧化物固态电解质室温离子电导率约为10^(-4)至10^(-3)S/cm,比液态电解质离子电导率(约为10^(-2)S/cm)低1-2个数量级;聚合物固态电解质室温离子电导率约为10^(-7)至10^(-5)S/cm,是三大固态电解质中最低,比液态电解质低3-5个数量级;硫化物固态电解质室温离子电导率约为10^(-3)至10^(-2)S/cm,接近于液态电解质的室温离子电导率,但硫化物电解质存在许多界面的不稳定性问题。对比各类固态电解质,固态电解质的综合性能与液态电解质还有一定差距。

3. 成本

三种路线除聚合物电解质外,氧化物和硫化物固态电解质仍需等待进一步降本。聚合物固态电解质原材料成本在1-2万元/吨,基本与电解液持平。氧化物固态电解质LATP 型原材料成本约为2万元/吨,LLZO型由于含有锆、镧等稀有金属和小金属,原材料成本会更高。硫化物固态电解质目前售价高达数千万元/吨。

全固态电池制造面临的挑战主要在于:1)全固态电池制造工艺的核心在于电解质与电极的复合成膜,相应制造工艺尚未成熟;2)全固态的电解质制备和电芯制造过程需要加压,带来额外制造成本; 3)固体电极材料体积膨胀所带来的应力问题也将带来制造难度和良率缺陷。

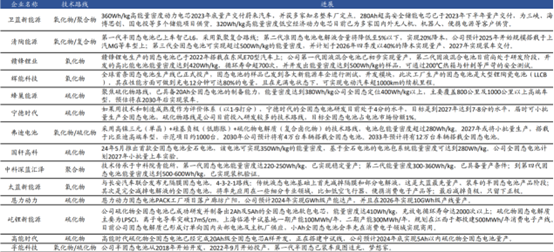

四、 产业链企业

电池制造商是主导研发、推进产业化发展的核心力量,锂电池巨头重点把控电池设计、组装和测试等关键环节。

全固态电池产业图谱

资源来源:东京工业大学、亿欧智库

目前国内外主要国家、地区加速固态电池研发布局,尚未形成完整的固态电池产业链,关键材料体系尚未明确,仍存在固固界面接触不良、成本较高等问题,期待全固态电池商业化应用的落地。

中国典型企业固态电池技术路线及进展

资源来源:海通国际

参考资料:

亿欧智库、五矿证券、开源证券

万联证券、山西证券、海通国际